Представляем вашему вниманию алгоритм выбора наиболее подходящих конструкций ленточных пил, при котором обращается внимание на свойства материалов, подлежащих обработке. Для вычисления износостойкости ленточных пил в расчет берется общая площадь поперечного сечения заготовок, которые прошли процедуру резки ∑ S, м2.

Также за основу вычисления стойкости пил можно принимать площадь поперечного сечения уже отрезанных деталей, соотносящуюся с длиной полотна – С, м2/L.

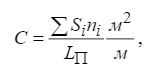

При проведении вычисления износостойкости полотна рекомендуется применять формулу:  S - значение площади поперечного сечения обрабатываемой детали м2; N - количество проходов для реза заготовок; LΠ – показатель длины полотна, м.

S - значение площади поперечного сечения обрабатываемой детали м2; N - количество проходов для реза заготовок; LΠ – показатель длины полотна, м.

Формула используется для расчета стойкости при обработке сплошных и толстостенных профилей стандартных форм и размеров.

В случаях, когда производится обрезка тонкостенных заготовок малых размеров за основу показателя стойкости принимается значение общего количества заготовок, прошедших обработку ∑ n (шт.).

Это связано с определенными трудностями при проведении расчетов большого числа площадей всех заготовок, имеющих сложные формы.

Показали износостойкости ленточных пил м2/м, имеющие максимальные и минимальные показатели для разных сталей и применении биметаллических пил обозначены на диаграмме (рис.№1).

Значения износоустойчивости min и max позволяют учесть обрабатываемость различных сталей по отдельным партиям заготовок, конструкционные особенности станков и типоразмеры пил.

Значения износоустойчивости min и max позволяют учесть обрабатываемость различных сталей по отдельным партиям заготовок, конструкционные особенности станков и типоразмеры пил.

Благодаря формуле 1 удается вычислить общий показатель износоустойчивости многих групп обрабатываемых материалов без взаимосвязи с показателем длины полотна.

Благодаря этому удается достичь применения устойчивости С при экономическом планировании интеграции технологии ленточной резки в промышленное производство.

Индикатором изношенности ленточной пилы может служить форма вырабатываемой стружки.

Благодаря этому удается выявить уровень изношенности ее зубьев и произвести регулировку режимов резки.

На рисунке 2 можно увидеть конфигурацию стружек, полученный при обработке различных типов стали с использованием биметаллических пил, имеющих шаг 3/4 tpi.

рис.

2, а.

Сливная стружка, вырабатываемая при обработке стали 45 марки и диаметром заготовки 160 мм.(используемая пила М42 4450х34х1,1 – 3/4 tpi, v=55 м/мин, S=30 мм/мин).

Наблюдается стружка серебристого цвета с вытянутыми спиралями, расположенным вдоль ее оси.

Происходит это по причине раведенности режущих лезвий.

Спирали имеют длину 8-25 мм, диаметр 3-8 мм.

Витки пружины имеют разную плотность сжатия.

Такое встречается при резке заготовок, имеющих круглые формы.

Всем это оказывает влияние на степень длины пропила по размеру сечения 0-160 мм.

рис.

2, б

Сливная стружка марки стали 09Г2С.Диаметр обрабатываемой заготовки 110 мм.

(используемая пила М42 4450х34х1,1 – 3/4 tpi, v=55м/мин, S=45 мм/мин) Длина наблюдаемой спирали у стружки составляет 3-9 мм.

Диаметр равен 3-8 мм.

рис.

2, в

Сливная стружка стали марки 40Х.Диаметр обрабатываемой заготовки 110 мм.

Длина спиралей стружки составляет 3-9 мм, диаметр 3-8 мм, (используемая пила М42 4450х34х1,1 – 3/4 tpi, v=50м/мин, S=35 мм/мин).

рис.

2, г

Сливная стружка стали марки 30ХГСА.Диаметр обрабатываемой заготовки 100 мм.

(используемая пила М42 4450х34х1,1 – 3/4 tpi, v=45 м/мин, S=30 мм/мин).

Длина спиралей стружки 4 -10 мм, диаметр 3-6 мм.

рис.

2, д

Сливная стружка стали марки 40ХН2МА.Диаметр обрабатываемой заготовки 160 мм (используемая пила М42 3330х27х0,9 – 3/4 tpi, v=60м/мин, S=23 мм/мин).

Длина спиралей стружки 4-14 мм.

Диаметр спиралей составляет 3-8 мм.

рис.

2, е

Сливная стружка стали марки 45ХН.Диаметр обрабатываемой заготовки 160 мм (используемая пила М51 5900х41х1,3 – 3/4 tpi, v=35 м/мин, S=22 мм/мин).

Длина спиралей стружки 4-7 мм.

Диаметр спиралей составляет 7-13 мм.

Характерной особенностью для большинства групп и марок сталей является образование стружки, имеющей вид вытянутых спиралей.

Такая форма образуется благодаря разведенным зубьям.

Стружка со спиралью без осевого смещения вырабатывается из-за прямых зубьев режущего полотна.

При этом при использовании сталей разных марок допускается выработка стружки с плотно закрученными спиралями.

Такое бывает при малом объеме впадины между зубьями ленточного полотна.

В процессе ленточного пиления образующаяся стружка может характеризоваться такими параметрами как длина, плотность сжатия и диаметр.

На показатель диаметра оказывает влияние свойства материала, из которого состоит обрабатываемая заготовка.

Также имеет значение угол режущей кромки зубьев, размер межзубьевого шага и межзубной впадины.

Учитывается форма и габариты заготовки.

На плотность сжатия витков вырабатываемой стружки оказывает влияние размеры заготовки и шаг зубьев ленточного полотна.

Если межзубная впадина имеет недостаточный размер, то получаемая стружка меняет свою форму, а ее спирали скручиваются.

Это отображено на рисунке 3.

Здесь представлено множество форм сливной стружки, получаемой при обработке БраЖ9–4.

Здесь представлено множество форм сливной стружки, получаемой при обработке БраЖ9–4.

Диаметр заготовки составляет 220 мм (используемая пила М42 2740х27х0,9 – 2/3 tpi, v = 40 м/мин, S=10 мм/мин).

Спирали стружки имеют длину 4-10 мм.

Диаметр спиралей составляет 9-17 мм.

На основании данных, полученных экспериментальным путем, удалось выяснить, что характеристики сливных стружек, полученных в процессе обработки цветных металлов и сталей различных марок могут быть абсолютно идентичными.

При использовании полотен, имеющих неизменный межзубный шаг и одинаковое расположение режущих кромок диаметр витков вырабатываемой стружки практически всегда одинаков.

В случае с ленточными полотнами, имеющими переменчивый межзубный шаг, различные размеры впадин между зубьями и разное расстояние режущими кромками зубьев диаметр спирали вырабатываемой стружки может быть неравномерным.

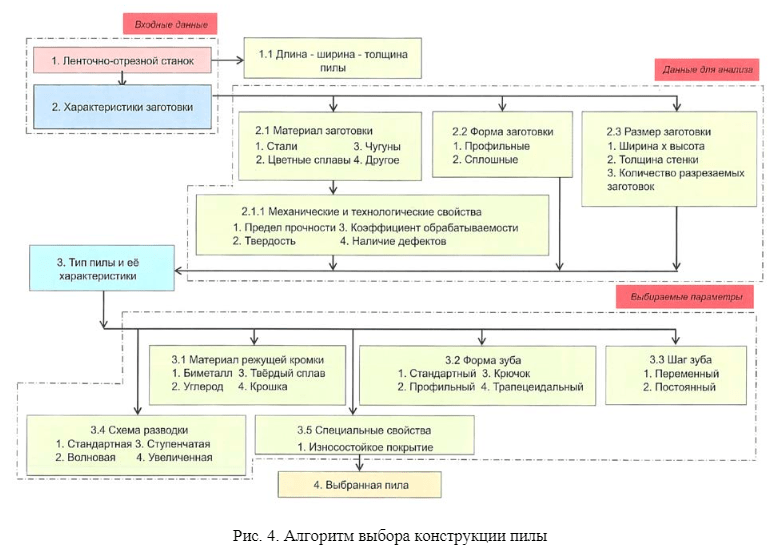

Компания «Нордэкс», основываясь на многолетнем опыте по интеграции технологии пиления с использованием ленточных пил смогла разработать особый алгоритм, позволяющий производить подбор полотен для ленточного пиления с учетом различный производственных аспектов.

Алгоритм подбора отображен на рисунке 4.

В статье обозначена актуальность необходимости усовершенствования процесса обработки методом зубофрезерования червячными фрезами шестерен, имеющих цилиндрические формы.

В статье обозначена актуальность необходимости усовершенствования процесса обработки методом зубофрезерования червячными фрезами шестерен, имеющих цилиндрические формы.

Обозначена необходимость повышения производительности процесса обработки.

Предложен вариант решения вопроса увеличения производительности за счет создания более оптимальных условий функционирования режущего инструмента.

Автором предлагается способ зубофрезерования за счет применения метода импульсной подачи.

В статье детально описан предлагаемый метод.

Показаны его технические особенности и преимущества.

15 Марта 2021